3D打印中采用尼龙玻纤复合材料效果怎么样

随着材料科学的发展,单一聚合物已难以满足复杂工程需求。通过无机纤维增强实现性能互补,成为拓展高分子材料应用边界的关键路径。尼龙玻纤复合材料(GF-PA)作为典型代表,在3D打印领域展现出显著优势。本文从材料组成、性能特性、工艺优化及应用案例四方面,系统解析尼龙玻纤在增材制造中的技术价值与发展前景。

1.材料组成与特性解析

1.1玻璃纤维(GF)的核心特性

玻璃纤维是一种无机非金属材料,主要成分为二氧化硅(SiO₂)、氧化铝(Al₂O₃)等无机盐,单丝直径5-30μm(约为头发丝的1/20)。其关键性能包括:

高拉伸强度(>1.5GPa)与低伸长率(<3%),赋予材料刚性;

耐高温性(软化点>700°C)、耐化学腐蚀及电绝缘性;

低吸水性(<0.5%)与优异尺寸稳定性,但耐磨性较差。

1.2尼龙玻纤复合材料(GF-PA)的协同效应

尼龙(聚酰胺,PA)与玻璃纤维复合后,性能实现显著提升:

机械性能:加入30%玻璃纤维可使拉伸强度提升26%、弯曲强度提升13%、压缩强度提升36%(东北大学研究数据);

热稳定性:热变形温度提高20°C(至120°C以上),收缩率降低;

耐磨性:玻纤沿熔体流动方向取向,增强取向方向的耐磨性与尺寸稳定性;

局限性:表面粗糙度增加(Ra值上升30-50%),冲击强度略有下降。

2.3D打印工艺优化

尼龙玻纤的3D打印工艺与未增强尼龙类似,但需针对高黏度熔体调整参数:

2.1设备配置要求

喷嘴温度:260-280°C(比纯尼龙高10-40°C),确保玻纤均匀分散;

热床温度:80-100°C,配合封闭舱体以减少翘曲;

层高控制:采用0.1-0.2mm层高,提升层间结合力。

2.2打印策略调整

速度与压力:提高注射速度(50-80mm/s)和压力(80-100psi),补偿熔体黏度上升;

取向优化:利用玻纤沿流动方向排列的特性,设计部件取向以最大化力学性能;

后处理:采用砂纸打磨或化学抛光(如四氢呋喃熏蒸)降低表面粗糙度。

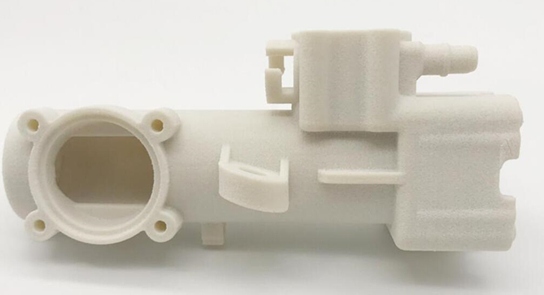

3.典型应用场景

尼龙玻纤复合材料凭借其均衡性能,在以下领域实现突破:

应用领域典型案例性能需求匹配

汽车工业轻量化传动齿轮、电池包箱体高强度(>80MPa)、耐热(120°C以上)、低收缩率

电子电器耐高温外壳、连接器电绝缘性(体积电阻率>10¹⁴Ω·cm)、尺寸稳定性(<0.3%收缩)

航空航天无人机结构件、卫星支架轻量化(密度1.2-1.4g/cm³)、耐疲劳(疲劳强度>30MPa)

工业工具定制化夹具、钻模耐磨性(摩擦系数<0.3)、易加工(可CNC后处理)

尼龙玻纤复合材料通过玻璃纤维的增强作用,显著提升了尼龙的机械性能、热稳定性及尺寸精度,成为3D打印领域功能原型与工业部件制造的理想选择。随着材料改性技术与打印工艺的持续突破,该材料有望在高端制造、汽车轻量化及航空航天领域发挥更关键作用,推动增材制造向高性能化与规模化方向发展。