颗粒3D打印技术在工业领域应用前景怎么样

近年来,颗粒3D打印作为熔融沉积成型(FDM)技术的创新分支,正逐步颠覆传统增材制造的材料使用范式。通过直接采用塑料颗粒替代长丝线轴,该技术不仅简化了生产流程,更在成本控制、材料性能保留及大规模制造方面展现出显著优势。本文将从技术原理、工艺特性、行业应用及挑战展望四方面,系统解析颗粒3D打印的技术价值与发展趋势。

技术原理与工艺特性

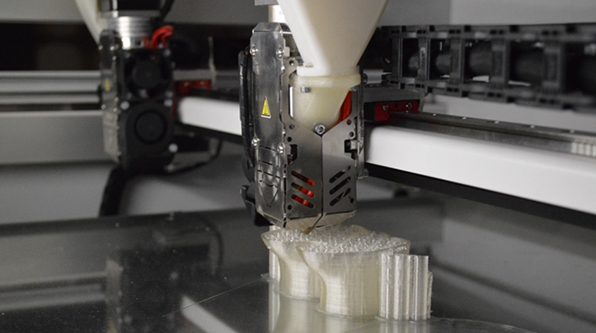

颗粒3D打印的核心在于使用压缩成型的塑料颗粒(或称“粒料”)作为原料,通过专用挤出机逐层沉积熔融材料构建部件。其工艺流程可分解为以下关键环节:

1.材料制备与挤出机制

颗粒来源:通过造粒工艺将塑料原料(如ABS、PETG、PC)或复合材料压缩成直径2-5mm的颗粒,这一过程保留了材料的原始物理与化学特性;

挤出系统:颗粒挤出机配备内置料斗与螺杆结构,通过重力或螺旋输送将颗粒推入加热区。材料在高温下软化后,经喷嘴挤出至打印平台,形成连续熔融轨迹。

2.与传统长丝打印的差异

中间步骤省略:长丝生产需经历“颗粒→熔融→拉丝→卷绕”流程,而颗粒打印直接跳过拉丝与卷绕,缩短供应链;

性能保留优势:长丝制造需多次加热(造粒与拉丝),可能导致材料降解。颗粒打印仅需一次熔融过程,更接近注塑级材料的理化性能;

流量控制挑战:颗粒为离散形态,熔融后流动性波动较大,需通过闭环控制系统与高精度传感器实现稳定挤出。

颗粒3D打印的核心优势

1.成本与效率优化

材料成本降低:颗粒原料价格比长丝低30-50%,尤其适用于PETG、ABS等通用塑料;

制造时间缩短:大尺寸部件打印效率提升显著,例如汽车内饰件或工业模具的批量生产;

设备兼容性扩展:部分厂商(如德国公司Igus)推出改装套件,可将标准FDM打印机升级为颗粒兼容机型。

2.材料性能突破

高性能材料适配:支持碳纤维增强颗粒、高温工程塑料(如PEI)等长丝难以稳定生产的材料;

化学稳定性提升:避免长丝生产中的添加剂降解问题,适用于需要耐化学腐蚀的医疗或化工部件。

3.可持续性改进

回收料利用:可直接使用回收塑料颗粒(如消费后PET瓶片),降低环境负担;

废料减少:颗粒打印的废料率较长丝低约20%,且边角料可重新造粒循环使用。

当前挑战与发展方向

尽管颗粒3D打印优势显著,其规模化应用仍需突破以下瓶颈:

1.设备与材料标准化

挤出机适配性:需开发通用型螺杆设计与温控系统,兼容不同熔体粘度的材料;

颗粒规格统一:当前颗粒直径与形状标准不一,影响打印精度与重复性。

2.工艺控制精度

流量波动抑制:通过AI算法预测熔融状态,结合压力传感器实时调整挤出速度;

层间结合优化:研发新型颗粒配方,提升熔融后的层间粘接强度。

3.行业认知与生态建设

用户教育:推动从长丝思维向颗粒思维的转型,强调“材料-工艺-性能”一体化设计;

产业链协同:联合材料供应商、设备商与终端用户,建立颗粒打印的闭环生态。

未来展望

颗粒3D打印有望在以下方向实现突破:

材料创新:开发可降解颗粒、导电颗粒及生物基颗粒,拓展应用场景;

设备智能化:集成机器视觉与自适应控制系统,实现“即插即用”的颗粒打印;

跨领域融合:与连续纤维增强技术结合,制造兼具轻量化与高强度的结构件。

综上,颗粒3D打印通过简化供应链、保留材料性能及提升生产效率,正在重塑增材制造的经济性与技术边界。随着设备与材料的标准化推进,该技术有望成为工业级大规模定制与功能原型开发的核心解决方案。