怎么用3D打印制作一个齿轮

齿轮作为机械系统中实现运动传递的核心元件,其应用历史可追溯至公元前4世纪的中国。如今,从精密钟表到汽车变速箱,齿轮在各类机械装置中均扮演着关键角色。尽管3D打印齿轮在强度上无法完全替代金属或注塑成型制品,但其快速成型特性与成本优势使其在原型验证、非承重结构及定制化场景中具有显著价值。本文系统阐述3D打印齿轮的设计准则、材料选型及工艺控制要点。

一、齿轮基础原理

1.运动传递机制

齿轮通过啮合齿实现旋转运动的传递与转换。等径齿轮完成运动传递,而变径齿轮则可实现速度与扭矩的转换。例如,15齿齿轮与60齿齿轮的啮合可形成4:1的传动比,小齿轮每旋转四圈,大齿轮完成一圈转动,同步实现扭矩放大。

2.经典设计范例

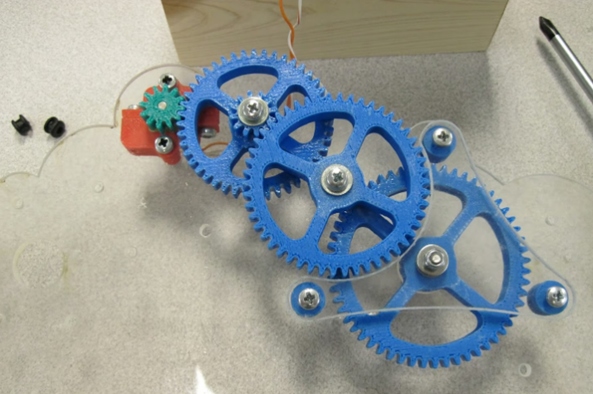

渐开线直齿圆柱齿轮(SpurGear)是最常见的齿轮类型,其齿形基于圆的渐开线生成,确保啮合过程中仅单点接触,实现平稳传动。该设计历经百年验证,已成为标准化机械元件。

二、3D打印齿轮制备流程

1.前期规划与测试

需求定义:明确齿轮安装位置、使用周期及原始部件材料,指导设计与材料选择。

设备验证:通过单齿结构测试打印,评估打印机在目标材料下的尺寸精度极限。

尺寸优化:在传动比固定前提下,优先采用大模数设计。较大齿形可提升强度、容错能力及后处理可行性。

联轴器设计:针对金属轴连接场景,推荐六边形或花键等非圆形接口,降低应力集中风险。

2.参数化设计与资源利用

关键参数:节圆直径、压力角、齿面宽度、中心距及模数等参数需精确计算。可借助Fusion360齿轮插件等工具实现自动化设计。

标准件调用:McMasterCarr、3DContentCentral等平台提供海量标准齿轮模型,可快速适配常见传动场景。

3.材料选型策略

高性能选择:尼龙材料(如PA12)兼具强度与韧性,适合无润滑工况,但打印难度较高。

通用型方案:PLA+(如BASFUltrafusePLAPro1)在静态负载测试中表现优异,ABS则平衡了成本与耐温性(80-100℃)。

局限性认知:3D打印齿轮的疲劳寿命显著低于注塑件,需避免长期动态负载应用。

4.打印工艺控制

方向优化:采用倒置打印方式(齿面朝下),利用重力增强层间结合,提升齿根强度。

平台调平:确保构建表面绝对平整,避免首层变形引发啮合偏差。

首层校准:精确调整Z轴高度,防止喷嘴过近导致齿形塌陷,可配合筏结构提升附着力。

质量监控:消除拉丝、过挤等缺陷,确保齿面精度满足啮合要求。

温度管理:适当提高喷嘴温度(如PLA210-230℃),增强层间融合强度。

三、典型应用场景

1.原型验证:快速迭代设计,验证传动比与空间布局合理性。

2.定制化替换件:修复老旧设备中的非标齿轮,降低维修成本。

3.教育与艺术:制作教学模型或艺术装置,发挥3D打印的造型自由度。

总结:平衡性能与成本的实践哲学

3D打印齿轮的核心价值在于缩短开发周期与降低定制成本。通过合理选材(如PLA+用于轻载场景)、优化设计参数(大模数设计)及严格控制工艺(倒置打印+温度管理),可实现性能与效率的最佳平衡。