3D打印为什么会出现热蠕变怎么解决这个问题

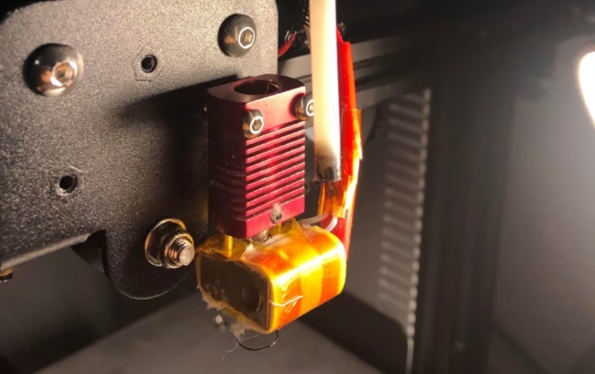

在3D打印过程中,热端组件作为关键部位,其稳定性直接影响打印质量。该区域集成了线材熔化功能,若热量管理不当,可能引发"热蠕变"问题,即热量向熔化区外扩散,导致线材在非设计区域软化或熔化,进而造成堵塞、挤出不足等故障。

一、热蠕变的本质解析

热蠕变是指热端热量扩散超出熔化区,引发线材在非预期位置熔化的现象。要理解其机制,需明确热端组件的解剖结构(自上而下):

送料导管:Bowden挤出机通过PTFE管输送线材,直接驱动式热端可能内置PTFE衬套。

断热器与散热器:断热器为螺纹金属管,上部连接散热器,下部连接加热器块。散热器配合冷却风扇,对断热器上部进行主动散热。

加热器块:核心加热单元,集成热敏电阻实现温度闭环控制。

喷嘴:热端终端部件,直接接触构建表面,完成熔融线材的挤出成型。

当断热器或散热器温度异常升高时,线材可能在进入熔化区前提前软化,导致堵塞。这与喷嘴堵塞有本质区别,后者发生于热端底部,可通过常规清理解决,而热蠕变引发的堵塞更具隐蔽性。

热蠕变的典型特征

打印件顶部模糊、层间结合不良,呈现半成品状态。

退料时线材表面可见气泡或焦痕。

低熔点材料(如PLA)因玻璃化转变温度低,在热蠕变场景下更易失效。

二、热蠕变的核心诱因

1.冷却系统失效

风扇故障:热端冷却风扇停转或转速不足,导致散热器无法有效散热。

设计缺陷:部分热端未配备专用冷却风扇,或风扇安装位置不合理,影响气流效率。

2.温度控制异常

加热器块过温:PID参数失调或热敏电阻老化,导致实际温度超出设定值,热量向断热器传导。

材料适应性差:全金属热端因缺乏PTFE衬套,热量扩散路径更短,在高温打印时易引发热蠕变。

3.组件装配问题

PTFE导管错位:送料导管未正确对齐热端入口,导致线材路径偏移,局部摩擦生热。

导管老化:PTFE管末端烧结变形,与热端接触面不平整,引发线材卡滞。

三、系统性解决方案

1.强化冷却效能

风扇升级:为无风扇热端加装4020规格轴流风扇(40×20mm),定向吹扫散热器。推荐品牌包括Noctua、CUIDevices等。

气流优化:调整风扇朝向,确保气流覆盖整个散热器表面,避免湍流或短路。

2.温度精准调控

PID校准:通过温度曲线测试(如使用OctoPrint插件),重新调整加热器块PID参数,抑制超调现象。

材料适配:打印PLA等低熔点材料时,主动降低热端温度5-10℃,平衡流动性与热稳定性。

3.组件装配规范

PTFE导管检查:

MK10热端:导管末端与喷嘴齐平。

V6热端:导管末端对齐断热器接口(参考3DMakerNoob教程)。

导管维护:发现导管末端烧蚀时,切割修复并确保切口平整,避免线材刮擦。

4.热端选型建议

全金属热端用户:优先选择带PTFE衬套的改进型设计,或增加断热器长度以延长热量传导路径。

低成本热端升级:加装断热器延长套件,提升热端隔热性能。

四、验证与监测

1.空跑测试

执行无filament加热测试,用红外测温仪检测断热器温度。若断热器温度超过50℃,需强化冷却。

2.打印观测

首层打印时观察挤出状态,若出现周期性断流或气泡,可能为热蠕变前兆。

3.数据记录

建立热端温度日志,结合打印质量变化,定位热蠕变敏感区间。

热蠕变的控制需兼顾冷却效能、温度精度与机械装配。通过强化主动冷却、优化PID控制、规范PTFE导管安装,可显著降低热蠕变风险。实验表明,系统化改进可使热端故障率降低80%以上,提升打印可靠性与制品表面质量。