用于3D打印的阻燃与耐火塑料材料特性优势全解析

我们曾深入探讨过3D打印市场中各类阻燃剂与阻燃材料的技术演进,这些材料以长丝、树脂或粉末等多种形态存在,核心功能在于抑制或阻断火焰传播,尤其适用于火灾风险显著或受严格安全规范约束的产业领域。当前适用于增材制造的阻燃材料体系正持续扩展,解决方案的创新性日益凸显。本文将聚焦塑料类阻燃材料展开系统性分析:其核心性能参数有哪些?当与3D打印技术结合时能创造何种价值?潜在应用场景如何分布?以下为深度解析内容。

3D打印用阻燃剂与阻燃材料的特性解析

首先需明确阻燃材料与阻燃剂的本质差异:尽管二者常被并列提及,但技术路径存在本质区别。阻燃材料通过固有化学结构或特殊制造工艺获得永久性耐火特性;而阻燃剂则依赖表面化学处理实现火势延缓效果,部分自熄型材料需通过涂层工艺维持功能稳定性。两类材料的共性特征包括:低可燃性、燃烧时释放的烟雾及有毒气体极少,且在火焰暴露环境下能有效控制或抑制燃烧进程。

典型案例包括ULTEM9085,这是增材制造领域广受认可的高性能阻燃塑料代表。

典型案例包括ULTEM9085,这是增材制造领域广受认可的高性能阻燃塑料代表。

在3D打印工艺中,上述两类材料以树脂、长丝或聚合物粉末形态广泛应用,其耐燃性能需通过专项测试验证并获取认证。其中,美国保险商实验室制定的UL94标准已成为全球塑料材料防火性能分类的核心依据。该标准通过水平燃烧测试(评估材料水平放置时的火焰传播速度)与垂直燃烧测试(划分V-2/V-1/V-0三个认证等级,V-0为最高等级)双重维度进行判定。获得UL94V-0认证的材料可在10秒内实现自熄,且无燃烧滴落物产生,该标准已成为众多3D打印专用阻燃材料的基础准入门槛。

针对航空领域应用的特殊需求,美国联邦航空管理局(FAA)还制定有FAR25.853规范。该标准通过耐火测试验证飞机用材料在热/火焰暴露下的性能表现,确保符合航空安全严苛要求。

材料工艺适配性与3D打印技术优势

材料工艺适配性与3D打印技术优势

阻燃剂与阻燃材料可通过多种增材制造技术实现应用,覆盖从熔融沉积成型(FDM)到光固化树脂聚合,再到聚合物粉末烧结等全技术链条。3D打印技术与这类材料的结合展现出独特优势:其核心在于对材料特性与加工温度的精准控制能力,部分工艺甚至可在制造过程中实时调整材料属性,例如直接构建复合材料结构,从而开拓全新应用可能性。此外,3D打印技术擅长制造传统工艺难以实现的复杂几何结构部件,这一特性进一步推动了阻燃材料在各工业领域的规模化应用。

行业应用场景详述

行业应用场景详述

如前所述,阻燃材料的应用版图持续扩展,核心覆盖火灾高风险领域,典型代表包括航空航天、石油天然气、汽车制造等行业。以UL94V-0认证的ULTEM9085为例,该材料在航空领域用于3D打印飞机客舱内部构件(如装饰面板、通风系统组件),其兼具机械强度与防火性能的特性,亦延伸至轨道交通领域,支撑列车车厢内饰及车身结构件的增材制造。

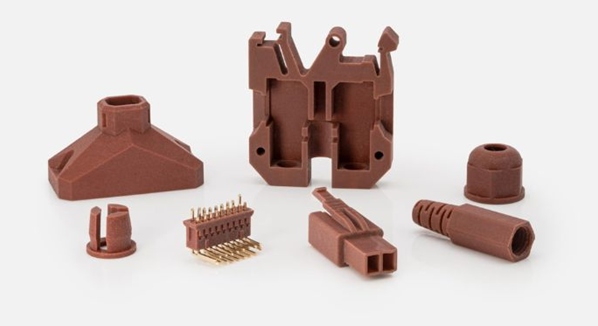

在电子产业中,CubicureEvolutionFR等阻燃树脂(通过UL94V0认证)发挥关键作用,可3D打印精密小型部件,有效限制短路或火灾场景下的火焰蔓延。此类材料在需严格遵守安全规范的领域同样不可或缺:建筑行业采用3D打印技术生产防火天花板、防火门及外墙覆层;医疗领域则利用阻燃材料制造符合最高安全标准的设备与装置。