从设计到交付3d打印成品制作的全流程优化指南

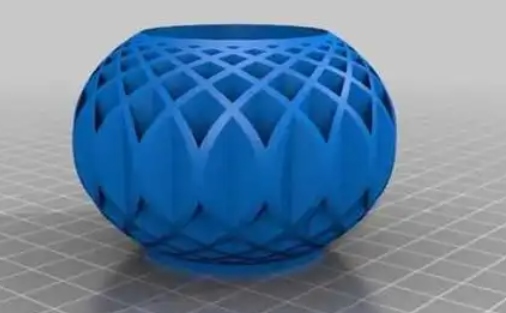

在3D打印之前设计的时候得先想想能不能顺利打印出来。模型的厚度最好别低于一毫米,悬在空中的部分要是超过45度就得加支撑,不然打印时容易塌。用网格状的内部结构能省材料,同时还能保持八成以上的结实程度。设计师可以用软件提前看看打印过程会不会有问题,把容易变形的地方调调角度或者加厚点。

打印参数需根据材料特性动态调整。PLA材料建议层高0.2毫米,填充密度20%,打印速度50毫米/秒;ABS则需层高0.1毫米,填充密度30%,并开启加热床至110℃。多色打印时,换料节点应设置在模型平坦区域,减少颜色渗透风险。

后处理环节直接影响成品质感。支撑结构拆除需用尖嘴钳沿接缝处缓慢剥离,避免刮伤表面。砂纸打磨应从240目逐步升至600目,喷涂前用酒精擦拭除尘。透明件可浸入透明树脂中紫外线固化,消除层纹的同时提升透光率。

质量控制需贯穿全流程。打印前检查模型是否存在非流形边,打印中观察首层粘附情况,打印后用卡尺测量关键尺寸偏差。某服务商通过引入AI视觉检测系统,将次品率从15%降至3%,检测效率提升5倍。

包装与物流需兼顾保护与成本。易碎模型采用珍珠棉+瓦楞纸箱组合,填充率不低于70%。异形件可定制EVA内衬,成本较传统泡沫低40%。某平台根据模型尺寸自动推荐包装方案,破损投诉率下降80%。

交付周期可通过并行作业缩短。设计阶段同步准备打印文件与后处理工具,打印完成立即进入清洗环节,质检合格后2小时内完成包装。某工作室实施该流程后,单件交付时间从72小时压缩至24小时。

客户沟通需明确技术边界。提前告知最小特征尺寸、颜色精度等限制,提供修改建议。某服务商通过3D可视化工具展示修改效果,客户确认率提升90%,返工次数减少70%。

全流程优化需建立数据闭环。记录每个环节的耗时、材料消耗与次品原因,通过数据分析定位瓶颈。某企业引入MES系统后,设备利用率从65%提升至90%,综合成本降低25%。

3D打印现在不再是小作坊式的零散操作,而是朝着更规范的服务流程发展。通过把设计做得更标准化、参数设置更智能、后期处理更专业,服务商能在保证质量的同时,把小批量订单的成本降到传统工艺的三成,交付速度也快了四倍。这种变化让3D打印不再只用于做样品,而是能大规模生产实际产品了。