铸铁3d打印加工如何实现定制化零件的快速成型

铸铁材料因为结实、耐磨,在机械制造里用得很广,现在3D打印和铸铁加工一结合,突破了传统铸造做定制化和复杂结构时的局限,不仅让定制零件能高效生产,还能把传统方法做不出来的复杂结构精准做出来,打印服务通过整合技术、优化工艺,成了连接设计和生产的重要环节,给工业领域提供了更灵活的制造办法。

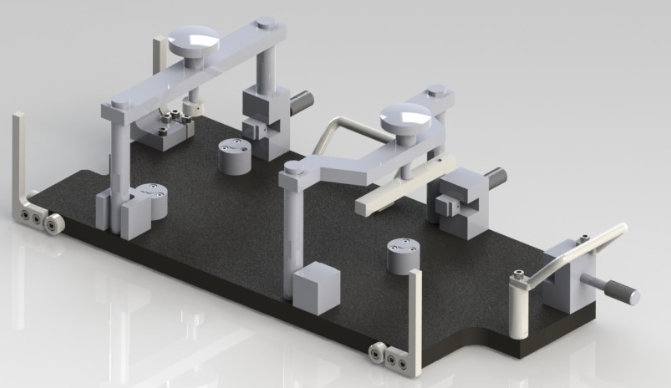

铸铁3D打印加工实现定制化零件快速成型的核心,在于其数字化驱动的生产模式。传统铸铁零件定制需经历模具设计、制造、试模等多个环节,周期长且成本高,而3D打印可直接根据数字模型进行成型,省去模具制备环节,将定制周期缩短50%以上。对于小批量、多品种的定制需求,这种模式能快速响应设计变更,通过调整数字模型即可实现零件的迭代生产,无需额外投入模具成本。打印服务通过建立标准化的数字模型处理流程,可快速将客户的定制需求转化为打印指令,结合铸铁材料的成型特性优化参数,确保在缩短周期的同时,保证零件的力学性能与尺寸精度。在复杂结构的精准还原方面,铸铁3D打印加工凭借层层堆积的成型原理,能突破传统铸造的结构限制。对于内部含复杂流道、异形空腔或交错筋条的铸铁零件,传统工艺易出现成型不完整、尺寸偏差等问题,而3D打印可通过精确控制每一层的材料沉积,实现这些复杂结构的完整成型。其精度控制能达到±0.1mm级别,可清晰还原0.5mm以下的细微结构,满足高精度装配的需求。打印服务通过结构仿真分析,预判复杂结构在打印过程中的变形风险,提前在数字模型中进行补偿设计,并优化打印路径与支撑结构,确保复杂结构在成型后能精准贴合设计要求,避免后期加工带来的精度损失。

铸铁材料的特性与3D打印工艺的适配性,是实现快速成型与结构还原的基础。铸铁的高熔点与流动性特点,要求打印过程中对温度场进行精准控制,避免出现裂纹、气孔等缺陷。打印服务需针对铸铁材料的成分特点,定制打印参数,如调整激光功率、扫描速度与层厚的匹配关系,使材料在熔化与凝固过程中形成均匀的组织结构,保证零件的致密度与力学性能。同时,通过预处理铸铁粉末的粒度与球形度,提升材料的流动性,确保在复杂结构打印时材料能均匀填充,进一步保障结构还原的精准度。

打印服务在处理铸铁3D打印加工时,需构建完善的质量控制体系。从数字模型的合理性校验开始,对复杂结构的可打印性进行评估,提出优化建议;在打印过程中,实时监测温度、压力等关键参数,及时调整以避免缺陷产生;打印完成后,通过无损检测与尺寸测量验证零件质量,确保符合设计标准。对于有特殊性能要求的零件,还需进行力学性能测试,如硬度、抗拉强度等,通过工艺参数的持续优化,使铸铁3D打印零件的性能指标达到或超过传统工艺水平。

铸铁3D打印加工的应用,还拓展了铸铁材料的应用场景。传统铸铁零件因制造限制,多应用于结构相对简单的承重或耐磨部件,而3D打印使其能在液压阀体、精密机床部件等含复杂结构的领域发挥作用。打印服务通过与下游行业合作,深入了解不同场景对铸铁零件的性能需求,针对性开发工艺方案,如为高压场景的零件优化致密度,为耐磨场景的零件调整材料成分,使铸铁3D打印零件能更好地适配实际应用环境。

随着技术越来越厉害,铸铁3D打印做零件会越来越快,结构也能更准,打印服务得继续研究铸铁和3D打印怎么更好配合,用AI调参数让复杂结构更容易做出来,再做更大的打印设备,让定制零件能用在更多地方,这样技术会更完善,给工业领域提供更高效、更准的铸铁零件,推动铸铁材料在高端制造里用得更好。