精度与效率视角下的3D打印特点分析

3D打印技术的发展始终围绕精度与效率的平衡展开,二者共同构成了评估其技术成熟度与应用价值的核心维度。不同工艺在精度控制与成型效率上的差异化表现,决定了其适用场景的边界,同时也反映了3D打印技术在工业化应用中的核心挑战与突破方向。

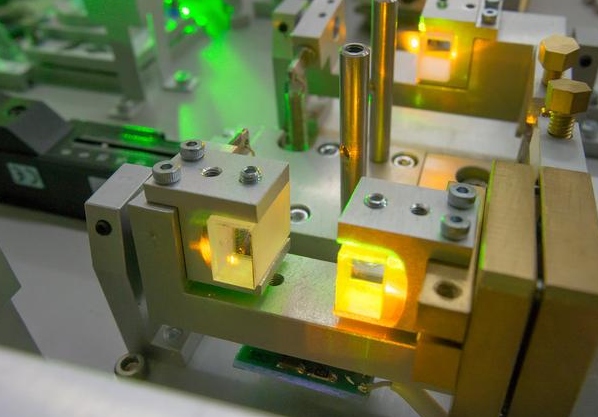

在精度表现上,3D打印技术呈现出显著的工艺依赖性。光固化成型(SLA)与数字光处理(DLP)工艺凭借激光或投影光的高聚焦性,可实现±0.05mm至±0.1mm的尺寸精度,表面粗糙度Ra值通常低于1μm,能够清晰还原0.1mm级别的细微结构,适用于精密模具、光学原型等对细节要求严苛的领域。这种高精度源于材料瞬间固化的特性,层间粘结误差可控制在微米级范围内。相比之下,熔融沉积成型(FDM)的精度受喷头直径与材料收缩率影响较大,一般在±0.1mm至±0.3mm之间,表面层纹明显,Ra值多在5-50μm,更适合结构简单的原型制作。选择性激光烧结(SLS)的精度表现介于两者之间,约为±0.1mm至±0.2mm,但其粉末烧结过程中的颗粒边界会导致表面存在微观凹凸,需通过后处理提升光洁度。效率特性则与工艺的成型原理密切相关。binderjetting(binderjetting)与多喷头熔融沉积(MFDM)工艺通过面成型或多喷头并行作业,在批量生产中展现出显著优势。binderjetting技术可实现每小时数百立方厘米的成型速度,且支持多零件嵌套布局,单位时间材料利用率可达80%以上,适合大型砂型模具、陶瓷基零件的批量制造。而SLA与SLS等激光扫描类工艺,效率受扫描路径长度限制,单件成型速度较慢,但通过扩大成型缸体积实现多零件同时打印,可在一定程度上弥补效率短板。FDM工艺的效率与层厚呈正相关,增加层厚可提升打印速度,但会导致精度下降,这种权衡关系使其在中小尺寸零件的快速制作中更具实用性。

精度与效率的矛盾性是3D打印技术的固有特征。追求高精度往往需要减小层厚、降低扫描速度,导致成型时间延长。例如,SLA工艺将层厚从0.1mm降至0.05mm时,精度提升约40%,但打印时间会增加60%以上。这种矛盾在金属3D打印中更为突出,选择性激光熔化(SLM)为保证零件致密度(通常要求≥99.5%),需采用小光斑、低扫描速度,单件复杂零件的打印周期常以天为单位,严重制约了其在大批量生产中的应用。为缓解这一矛盾,部分工艺通过分区扫描、动态聚焦等技术优化,在精度损失小于5%的前提下,可将效率提升30%-50%,这种技术平衡成为近年的研发热点。

不同应用场景对精度与效率的权重需求形成了差异化选择逻辑。航空航天领域的结构件制造,既要求±0.1mm的尺寸精度以保证装配公差,又需兼顾单件生产效率以缩短研发周期,因此多采用SLM与电子束熔融(EBM)工艺的组合方案。消费电子领域的外壳件则更注重表面精度与批量效率,DLP与注塑成型的混合工艺成为主流,通过3D打印快速制作模具,再结合传统注塑实现批量生产,兼顾了精度与效率的双重需求。而建筑模型、家具原型等领域,对效率的优先级高于精度,FDM与binderjetting的大尺寸成型方案更为经济。