成本与效率对比下3d打印服务都有哪些优势

3D打印服务的核心优势,在于其“按需制造”的灵活性——既能以低成本完成单件定制,又能通过参数优化实现规模化生产的高效。这种特性使其在成本结构与生产效率上,与传统制造模式形成显著差异。

传统制造(如注塑、CNC)需预先生产模具,材料消耗受模具设计限制。例如,注塑生产一个复杂零件时,流道与浇口的材料占比达20%-30%,且无法回收;CNC加工金属件时,材料去除率通常超过50%。某汽车厂商生产100个定制化零件,传统注塑的材料成本为12万元(含3万元损耗),CNC加工的金属成本为8万元(含4万元切削浪费)。

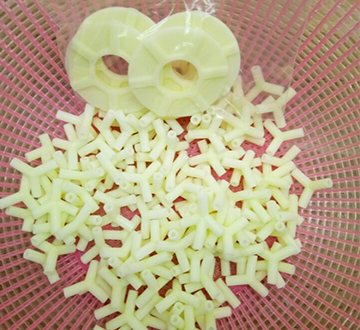

3D打印服务通过“逐层堆积”技术,将材料利用率提升至95%以上。光固化打印树脂件时,支撑结构材料可回收再利用;金属3D打印(如SLM)通过优化扫描路径,使粉末利用率从传统铸造的60%提升至85%。某航空企业打印钛合金零件时,采用“循环粉末系统”将材料成本从传统铸造的150元/克降至80元/克,100个零件的总材料成本节省45万元。

人工成本:从“高技能依赖”到“自动化操作”的转型

传统制造需大量熟练工人操作设备、调整参数、检测质量。例如,注塑车间需3名工人轮班监控8台设备,人工成本占比达35%;CNC加工中心需2名编程工程师与1名操作员,人工成本占比达40%。某电子厂商生产500个塑料外壳时,传统注塑的人工成本为7万元(含编程、调机、质检)。

3D打印服务通过“数字自动化”降低人工干预。设计师上传STL文件后,切片软件自动生成支撑结构、规划打印路径,设备可24小时无人值守运行。某医疗企业打印500个个性化骨支架时,采用“集中打印+自动取件”模式,仅需1名工程师监控10台设备,人工成本从传统制造的12万元降至3万元,降幅达75%。

时间效率:从“周级周期”到“日级交付”的提速

传统制造需经历“设计-开模-试产-调整”的流程,周期以周为单位。例如,开发一个新产品原型时,注塑模具制作需3-5周,CNC加工金属原型需2-3周;若设计调整,模具修改需额外1-2周。某家电企业开发新机型时,因外观调整导致模具返工,项目延期6周,市场机会损失超200万元。

3D打印服务通过“数字修改-即时打印”实现快速迭代。设计师在软件中调整模型后,1小时内完成切片并启动打印,复杂结构(如镂空网格)的打印时间从传统制造的10天缩短至2天。某消费电子品牌打印手机中框原型时,通过“3次设计调整+48小时打印”的流程,将开发周期从8周压缩至3周,产品上市时间提前2个月,销售额增加500万元。

批量生产效率:从“固定成本”到“边际成本递减”的突破

传统制造的批量成本受模具与设备限制,单件成本随产量增加而缓慢下降。例如,注塑生产1000个零件时,模具分摊成本从100个的5万元降至1000个的5000元,单件成本从50元降至30元;CNC加工1000个金属件时,刀具损耗与设备折旧使单件成本从200元降至180元。

3D打印服务的边际成本随产量增加而显著递减。通过优化打印参数(如层厚、填充率),单件打印时间从5小时降至3小时,设备日产量从4件提升至6件;同时,材料利用率从85%提升至92%。某鞋服品牌打印5000双鞋底中底时,采用“动态层厚调整”技术,使单件材料成本从25元降至18元,设备24小时运转的产能利用率从70%提升至95%,总成本较传统制造节省320万元。

定制化效率:从“单件高成本”到“批量个性化”的颠覆

传统制造的定制化需重新开模或调整程序,单件成本是标准件的3-5倍。例如,定制一个带有客户名字的金属铭牌,传统CNC加工需单独编程,单件成本从标准件的50元增至200元;定制塑料外壳时,注塑模具需重新设计,单件成本从30元增至150元。

3D打印服务通过“变量数据打印”实现批量个性化。设计师在软件中设置“姓名”“编号”等变量字段,设备可自动生成对应模型并打印。某礼品企业定制1000个3D打印水晶摆件时,通过“变量数据+多模型同步打印”技术,使单件成本从传统定制的200元降至80元,且支持每件独一无二的纹理设计,客户复购率提升60%。