消费电子3D打印技术应用加速产品迭代

消费电子行业的竞争本质是“速度游戏”——谁能更快将创意转化为产品,谁能更灵活响应市场变化,谁就能占据先机。3D打印技术以“无需模具、按需生产”的特性,成为消费电子企业突破传统制造限制、加速产品迭代的核心工具。

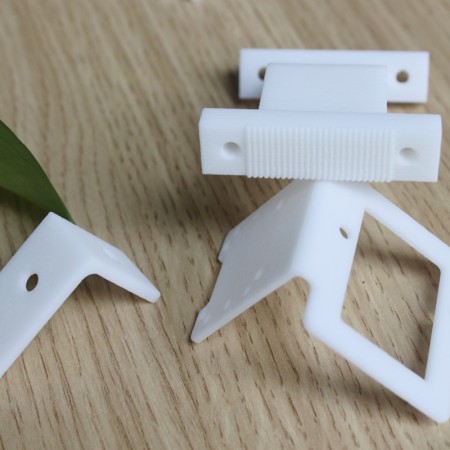

设计验证:从“周级”到“天级”的原型开发

传统原型制作需开模、注塑,周期长达数周,而3D打印可将此过程压缩至数天。某手机厂商开发新机型时,通过FDM技术打印外壳原型,24小时内完成结构验证;设计师当天发现按键布局不合理,当天修改模型并重新打印,次日即拿到修正版原型。这种“设计-验证-调整”的闭环,使产品开发周期从12周缩短至6周,市场响应速度提升100%。

小批量生产:从“千件起订”到“单件定制”的成本突破

消费电子产品的生命周期通常不足1年,小批量生产(100-500件)是常态,但传统注塑的模具成本(通常5-10万元)让小批量生产经济性极低。3D打印无需模具,单件成本仅比大批量生产高20%-30%。某耳机品牌推出限量版外壳时,通过SLA技术打印500件,单件成本从注塑的80元降至65元,且无需承担模具报废风险。这种“按需生产”模式,使企业能更灵活测试市场反馈,降低试错成本。

功能集成:从“多部件组装”到“一体成型”的性能提升

3D打印可实现传统工艺难以完成的复杂结构,如内部流道、嵌入式传感器等。某智能手表厂商通过MJF技术打印表带,将充电线圈、心率传感器直接集成在表带内部,厚度从传统方案的8mm降至5mm,同时提升充电效率20%。这种“功能集成”设计,不仅缩小产品体积,更通过减少组装环节(从5个部件减至1个)降低故障率,提升用户体验。

供应链优化:从“全球协作”到“本地制造”的库存革命

消费电子产品的零部件通常来自全球供应链,疫情期间曾因物流中断导致生产停滞。3D打印的“本地化生产”特性,可缓解此问题。某笔记本厂商在东南亚工厂部署工业级3D打印机,当进口铰链因海运延误时,通过打印铰链替代件维持生产,避免500万元订单流失。这种“分布式制造”模式,使供应链从“线性依赖”变为“网状协作”,抗风险能力显著提升。

市场定制:从“标准化”到“个性化”的需求满足

Z世代消费者追求“独一无二”的产品,3D打印可实现“一机一设计”的定制化生产。某手机品牌推出“外壳定制服务”,用户可在官网选择材质(塑料、金属)、颜色(50种色系)、图案(上传照片),通过DLP技术打印专属外壳,下单后48小时内发货。这种“C2M”(消费者到制造商)模式,使企业从“卖产品”转向“卖体验”,用户复购率提升35%。

消费电子行业的3D打印技术应用,本质是“制造逻辑”的重新定义。它让产品开发从“等模具、等物流”的被动模式,转向“边设计、边打印、边调整”的主动模式;让生产从“大规模、标准化”的规模经济,转向“小批量、定制化”的范围经济。