3D打印SLS技术如何提升粉末材料的利用率

在增材制造技术中,选择性激光烧结(SLS)以其独特的成型原理,成为提升粉末材料利用率的标杆工艺。与依赖支撑结构的FDM或光固化技术不同,SLS通过激光选择性熔化粉末床表层材料,未被烧结的粉末可作为天然支撑,且经处理后能重复使用,使材料利用率从传统减材制造的30%-50%跃升至90%以上。这种高效利用不仅降低生产成本,更契合绿色制造的发展趋势,其技术逻辑体现在工艺设计、回收体系与参数优化的深度协同中。

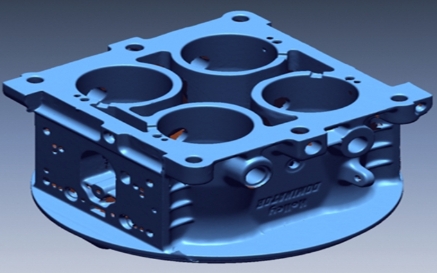

一、无支撑成型的工艺特性:从源头减少材料浪费SLS技术的核心优势在于“自支撑”特性。当激光束按照三维模型切片数据扫描粉末床时,未被激光照射的粉末会自然填充零件的悬空区域和复杂内腔,无需额外打印支撑结构。这一特性从根本上避免了支撑材料的消耗——对比FDM工艺中支撑结构占材料总量10%-30%的情况,SLS在成型复杂几何零件时可节省近40%的基础材料消耗。例如,某航空发动机燃油喷嘴的SLS制造中,因省去传统铸造所需的砂型模具和FDM的支撑结构,单套零件的材料消耗从1.2kg降至0.8kg,直接利用率提升33%。

同时,SLS的粉末床平铺方式支持“嵌套式排版”,即通过三维建模软件将多个不同零件的模型优化排列在同一打印空间。这种高密度布局使单位打印面积的材料使用率提升50%以上,尤其适合小批量多品种生产。实验数据显示,在300mm×300mm的打印平台上,嵌套排版的零件总数可达传统单一排版的3倍,粉末床的整体利用率从60%提升至85%。

二、闭环回收系统:让未烧结粉末重获新生

SLS技术的材料高效利用更依赖成熟的粉末回收体系。打印完成后,未被烧结的粉末(占总量60%-80%)会通过筛分、除杂、配比等步骤重新进入生产循环。振动筛与气流分级设备可去除粉末中的烧结结块和杂质,使回收粉末的粒径分布保持在15-100μm的最佳范围;随后按7:3的比例将新粉末与回收粉末混合(不同材料比例略有差异),既能保证成型质量,又能将粉末的循环使用次数提升至5-8次。

某尼龙粉末的循环实验表明,经过5次回收利用后,粉末的烧结密度仍能保持在0.98g/cm³以上,拉伸强度仅下降3%,完全满足工业零件要求。这种闭环系统使粉末的总体利用率从单次打印的20%-40%提升至累计92%,较传统注塑工艺的材料损耗降低60%以上。此外,回收过程中产生的超细粉末(粒径<10μm)可通过热压成型技术制成简易工装,进一步挖掘材料的剩余价值。

三、参数优化与材料创新:减少隐性浪费

激光功率、扫描速度、层厚等工艺参数的精准调控,能显著降低粉末的无效消耗。当激光功率与粉末熔化阈值匹配时(如尼龙12粉末的最佳功率区间为15-25W),可减少过熔导致的粉末粘连浪费;而50-100mm/s的扫描速度配合0.1-0.2mm的层厚,能在保证成型精度的前提下,降低每一层的粉末用量。某研究显示,通过机器学习算法优化参数后,SLS打印的粉末单耗从8g/cm³降至6.5g/cm³,隐性材料浪费减少18%。

材料改性技术也为利用率提升提供支持。在粉末中添加0.5%-1%的纳米陶瓷颗粒(如Al₂O₃),可增强其流动性和烧结稳定性,使粉末床的铺粉密度提升10%,减少因铺粉不均导致的补粉消耗。而可降解聚乳酸(PLA)基复合粉末的研发,则解决了传统粉末回收次数有限的问题,其生物降解特性使废弃粉末可作为植物肥料,实现全生命周期的材料高效利用。

SLS技术对粉末材料的高效利用,本质是通过“加法制造+循环经济”的模式重构制造流程。从无支撑成型减少基础消耗,到闭环回收挖掘材料潜力,再到参数与材料创新降低隐性浪费,多层次技术创新使SLS在航空航天、医疗、汽车等领域的材料成本降低40%-60%。随着智能筛分设备与粉末性能预测算法的发展,未来SLS的材料利用率有望突破95%,为增材制造的可持续发展提供核心动力。