3D打印文创盲盒定制如何实现小批量快速上新?

实现3D打印文创盲盒的小批量快速上新,核心在于跳过传统开模环节,利用数字化建模与高精度打印技术实现“即设计即生产”。针对文创品牌面临的库存积压风险大、开发周期长、打样成本高等痛点,通过全链路数字化柔性生产,可以将原本数月的研发周期缩短至几天,真正实现敏捷迭代。杰呈3D打印工厂致力于为文创品牌提供从原型设计到成品交付的一站式高效率柔性制造解决方案。

行业痛点分析:为什么你的盲盒新品总是慢人一步?

- 模具成本高昂:传统钢模动辄数万元起步,对于测试市场的新品来说,试错代价太大。

- 起订量门槛高:工厂通常要求数千个起订,导致小众设计或联名款难以落地,库存压力如影随形。

- 修改反馈滞后:一旦发现结构或色彩问题,改模周期极长,极易错过热度窗口期。

在快节奏的文创市场,响应速度就是生命线。如果无法在短时间内完成从图纸到实物的转化,再好的创意也会沦为过时产品。

技术拆解:实现小批量快速上新的三大支柱

1. 全数字化的生产链路:3D打印省去了物理模具的制造过程。设计师只需上传STL模型文件,工厂即可直接进行切片生产。这种方式意味着你可以同时测试十款甚至百款不同造型的盲盒,而无需承担额外模具费用。

2. 高性能材料的物理质感:现在的工业级3D打印(如SLA光固化、MJF尼龙烧结)已经可以达到注塑级的表面精度。配合专业的打磨补土与喷油工艺,成品在手感、光泽度及耐用性上完全符合市场销售标准。

3. 集群化生产的柔性交付:杰呈3D打印工厂通过百余台高精度打印设备的协同作业,可以根据订单量自由分配产线。无论是50个的首发测试,还是500个的限时抢购,都能保证在48-72小时内完成核心部件产出。

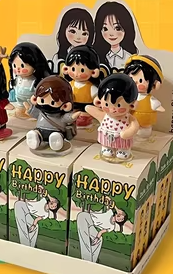

案例深度剖析:某国风IP盲盒的敏捷开发实战 在某知名文创品牌与其IP联名项目中,客户需要在15天内完成6个款式的盲盒从打样到500套成品交付。杰呈3D打印工厂介入后,采取了以下策略:

- 模型优化:介入前期对3D模型进行抽壳处理,在保证强度的前提下减少打印耗材,单件打印成本降低20%。

- 模块化生产:利用工业级SLA设备批量打印主体,同时利用高精度树脂处理精细配件。

- 色彩管控:采用手工调色喷涂工艺,在无模具状态下实现了与设计稿98%以上的色彩契合度。

- 交付表现:最终仅用12天便完成了全部成品的组装与质检,帮助客户抢占了节庆营销节点,且无任何模具摊销成本,单笔订单盈亏平衡点大幅前移。

专家总结:如何低成本玩转盲盒上新?

想要在竞争激烈的盲盒市场站稳脚跟,必须掌握轻资产、快迭代的运营逻辑。不要迷信大规模量产带来的单价降低,因为滞销库存带来的损失往往远超单件打印成本。通过3D打印进行小批量预售测试,根据销量反馈再决定是否转大货生产,这才是现代文创工厂的最优解。

如果你的文创项目正在为起订量或交付周期发愁,不妨尝试将生产交给数字化工厂。

作为文创领域的后端赋能者,杰呈3D打印拥有成熟的后处理团队与大规模工业级打印矩阵,能精准把控每一个细节。无论是个性化定制还是小规模快反订单,我们都能用技术优势为您构建核心竞争力。