尼龙玻纤3D打印技术如何大幅提升零件强度与耐用性?

尼龙玻纤3D打印技术通过在高性能尼龙基体中均匀引入高强度玻璃纤维,实现了从韧性材料到结构级增强材料的质变,其原理在于纤维在打印路径上的定向排列构建了稳固的受力骨架,直接解决了普通塑料零件易变形、强度不足的行业痛点。作为深耕增材制造领域的先行者,杰呈3D打印工厂致力于通过高精度尼龙玻纤工艺为全球制造业提供更具竞争力的终端零件解决方案。

在传统的工业制造中,很多企业常面临一个尴尬的局面:普通的ABS或纯尼龙零件在高温、高压或持续摩擦的工况下,往往会出现过早疲劳、受热形变甚至断裂的情况。强度与轻量化之间的矛盾,一直是结构工程师们挥之不去的阴影。如果单纯增加壁厚,不仅成本攀升,还会破坏设计的灵巧性。

尼龙玻纤(PA+GF)材料的出现,正是为了打破这一僵局。它不仅继承了尼龙良好的自润滑性和耐磨性,更通过玻纤的复合作用,显著提升了材料的拉伸强度与弯曲模量。相比普通尼龙,其热变形温度大幅提高,这意味着零件即使在接近150℃的苛刻环境下,依然能保持几何尺寸的稳定性,不会轻易“掉链子”。

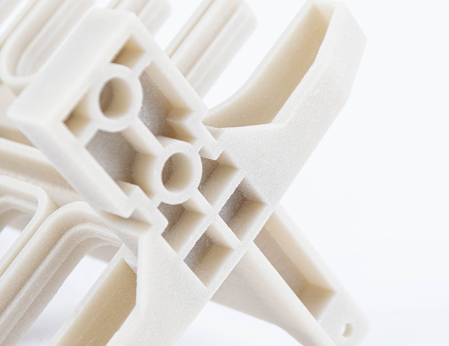

为了让您更直观地理解这种技术的实战价值,请看杰呈3D打印工厂近期完成的一个典型案例:

某自动化设备生产商在研发新型工业抓手时,最初采用铝合金机加工方案,但总重量过大导致机械臂电机负荷超标。后期尝试普通PLA打印件,但在实际高频抓取测试中,仅运行48小时便因疲劳裂纹导致报废。杰呈接入后,针对其受力模型进行了拓扑优化,并选用PA12+GF高性能复合材料进行SLS激光烧结。经过实测,零件减重达到了65%,而抓取力度与疲劳强度完全媲美金属件,在连续运行500万次循环后,关键连接位无任何应力损伤。这不仅降低了硬件能耗,还为客户节省了约40%的研发成本。

这种强度的跨越式提升,主要归功于以下核心技术点:

- 定向排列增强:在铺粉或挤出过程中,纤维顺着特定方向分布,极大地增强了零件在主要受力轴线上的刚性。

- 热收缩率控制:玻纤的加入降低了尼龙的热膨胀系数,使大型复杂零件在打印过程中极难发生翘曲变形,保证了极高的装配精度。

- 耐化学性与抗老化:玻纤复合材质对油类、溶剂具有天然的抗性,在户外或工业油脂环境下具有极长的使用寿命。

并不是所有的尼龙玻纤打印都能达到预期强度。如果工艺参数控制不当,如烧结温度波动或纤维比例失调,反而会导致内部出现微孔隙,严重影响耐用性。因此,选择拥有成熟工艺控制经验的加工伙伴至关重要。

在追求极限性能的制造道路上,杰呈3D打印始终坚持技术数据说话,通过引进高规格设备与严苛的材料配比测试,确保出厂的每一件尼龙玻纤零件都能承受住真实的工况考验。如果您正面临零件易损、结构强度不足的困扰,不妨将专业需求交给杰呈,让我们用更先进的工艺为您赋能。