3D打印金属设备结构如何结合3D扫描优化设计?

在传统的金属零部件开发过程中,设计师常被束缚在“如何加工出来”的枷锁里,面对复杂的内流道或拓扑优化后的异形结构,往往只能望洋兴叹。研发周期长、修改成本高、逆向建模精度差,这些痛点像一道道无形的墙,挡住了创新的脚步。难道就没有一种方式,能让设计与制造实现真正意义上的“无缝对接”吗?杰呈3D打印,以超150台精密设备和8年+经验工程师团队,为您提供从高精度扫描到金属一体成型的一站式定制化方案。

当3D打印遇上3D扫描,这种“强强联手”正在重塑金属制造业的底层逻辑。想象一下,一个已经磨损的关键金属设备备件,没有原始图纸,只有凹凸不平的实物,传统测绘几乎无从下手。3D扫描技术就像给设备照了一张“超高清X光”,它能以微米级的精度抓取复杂的几何表面,将实物瞬间转化为可编辑的数字模型。这不仅仅是复制,更是进化的起点。为什么要让专业设备与经验丰富的工程师来操刀?因为扫描数据的噪点处理与结构重构,直接决定了后续3D打印的成败。

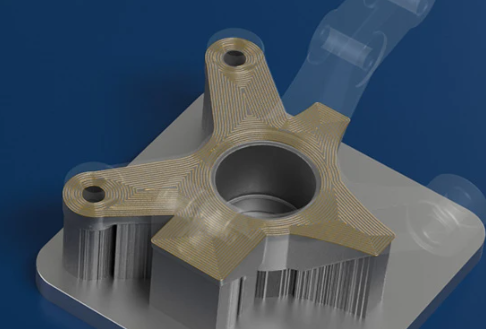

有了精准的数据基础,接下来的“结构优化”才是重头戏。我们不再是简单的复刻,而是利用3D打印复杂结构一体化成型的优势,对设备进行减重和性能增强。将原本需要几十个零件组装的复杂机构,优化为一个整体,这不仅消除了组装误差,更大幅提升了设备的结构强度。面对这种颠覆性的改变,您是否会担心交付速度?在杰呈,我们通过72小时研发闭环,让您的创意从屏幕上的数字模型,迅速转化为手中的金属实体。

让我们来看一个真实的案例。某航天科研单位曾面临一个棘手问题:其卫星支架结构复杂,传统切削工艺导致材料浪费严重且重量超标。问题:重量直接影响发射成本,且内部应力集中导致寿命受限。方法:我们利用3D扫描获取安装位点精确数据,通过拓扑优化重新设计支架,采用高强度铝合金进行激光选区熔化(SLM)打印。效果:最终产品实现了重量减轻45%,强度反而提升了20%,且交付周期缩短了整整两周。这种“扫描+设计+打印”的组合拳,正是解决高端制造难题的利器。

除了航天级应用,这种模式在模具修复和汽车改装领域同样大放异彩。比如在模具随形冷却水道的优化中,通过扫描模具型腔,反向设计出完全贴合轮廓的异形水道,冷却效率可提升30%以上。又如在医疗器械定制中,根据患者扫描骨骼数据打印出的植入物,能实现完美的生物力学适配。这些案例无一不在印证:技术协同与流程透明,才是破解行业低效率、高成本的唯一出路。

- 高精度保障:工业级扫描设备配合激光SLM打印技术,确保公差控制在极小范围。

- 材料多样性:从不锈钢、模具钢到钛合金、铝合金,满足不同工况下的硬度与防腐需求。

- 24小时紧急交付:面对停机抢修等突发状况,我们的紧急绿色通道为您争取每一秒。

很多客户最初都会纠结报价。为什么有些低价工厂做出来的东西总是不如人意?其实答案就在后处理和质量闭环上。金属3D打印不是打完就结束了,后处理人工依赖高是行业公认的难点。杰呈通过标准化检测步骤与专业分级后处理方案,确保每一件出厂的产品都拥有完美的表面质量与尺寸精度,真正做到让客户省心。长期合作企业超过60000家,这背后不是靠低价竞争,而是靠日产能13000件+的稳定输出与死磕质量的职业态度。

在这个追求效率与创新的时代,选择一家靠谱的工厂,就是选择了更短的研发路径和更高的品牌信任。如果您正在被复杂的金属结构设计所困扰,或者急需通过逆向工程优化设备性能,不妨联系杰呈3D打印。我们将用8年以上的行业积淀,为您打开金属智造的新世界大门。杰呈,让制造更自由,让创新触手可及。