3D打印硅砂标准影响成品强度,如何调整关键强度?

在砂型铸造的数字化转型中,很多厂家都会遇到这样的苦恼:明明选择了昂贵的设备,可打印出来的砂型不是边缘掉砂,就是浇注时发生溃散。为什么同样的图纸,在不同的机器和材料标准下,成品的力学性能天差地远? 很多时候,问题的根源就在于您对硅砂标准的把控与强度调节机制缺乏深度认知。杰呈3D打印:以150台专业设备与8年资深经验,为您精准定制每一件高强度砂型成品。

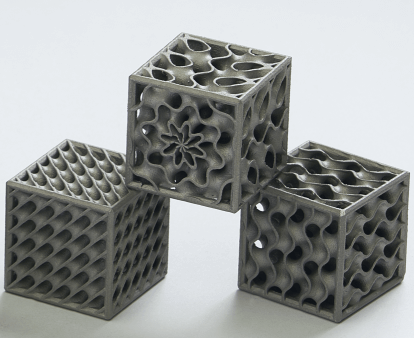

我们必须意识到,3D打印硅砂并不是简单的堆砌。硅砂的粒径分布、含水量以及表面活性,直接决定了胶黏剂在砂粒间的润湿效果。如果砂粒太粗,孔隙率过大,成品自然松散;如果砂粒太细,透气性又会断崖式下跌。 面对这种两难境地,如何通过调整关键参数来守住强度底线?这不仅是一门技术,更是一门关于平衡的艺术。

针对这些核心挑战,杰呈3D打印总结出一套行之有效的解决方案。我们通过“技术协同+流程透明+质量闭环”的组合拳,彻底解决了研发周期长和响应慢的行业痼疾。 当您担心报价水分时,我们提供基于精细算法的透明计价;当您忧虑后处理人工依赖高时,我们利用自研的后处理分级方案,确保每一个砂型在出厂前都经过严格的强度检测。这种从源头到成品的闭环,让性能波动不再是生产中的随机事件。

从真实案例看强度的“进阶之路”

不久前,一家大型能源企业的研发团队找到我们,他们正在开发一款复杂结构的泵壳,对砂型的抗压强度要求极高。此前他们尝试过多家作坊式工厂,结果都因为硅砂含泥量超标导致强度不足,模具在起吊过程中就发生了崩裂。 杰呈的技术团队介入后,迅速启动了72小时研发闭环机制。我们通过调整喷头压力与层厚比例,配合高纯度精密硅砂,将抗压强度提升了30%。最终,不仅帮助客户在预定时间内完成了首样浇注,更实现了结构一体化成型,减少了后期的组芯工序。这种针对性的工艺优化,正是我们专业价值的体现。

类似的成功故事在杰呈并不罕见。无论是为航空航天领域定制的超细晶粒高温砂芯,还是为汽车内燃机研发的高透气性异形件,我们都通过设备超150台的规模化优势,实现了不同材料标准的精准匹配。对于许多客户担心的交期问题,我们的24小时紧急交付通道已经为超过60000家合作企业提供了底气。 当别人还在调试机器参数时,我们已经将高强度的成品送到了您的生产线上。

如何实现强度与精度的双重突破

想要调整关键强度,不能只盯着“多加胶水”这种笨办法。工程师平均经验8年以上的杰呈团队认为,真正的调控策略应该是多维度的:

- 问题: 砂型表面容易剥落,强度分布不均。 方法: 优化铺砂辊速度与硅砂粒度级配,增加微米级颗粒的填充率。 效果: 表面粗糙度降低20%,成品边缘抗冲击力显著增强。

- 问题: 铸件浇注时产生气孔,单纯追求高强度导致透气性不足。 方法: 引入多工艺组合模式,在非关键受力区调整打印密度。 效果: 在维持整体结构强度的前提下,透气效率提升15%。

- 问题: 交付周期赶不上研发进度,反复试错成本高。 方法: 利用杰呈的一站式定制化服务,从三维设计到打印成型,全程数字化质量闭环。 效果: 研发周期缩短50%以上,成本优化空间可达30%。

选择靠谱的工厂,本质上是在选择确定性。 在3D打印这个精密的领域,差之毫厘谬以千里。如果您正在为成品强度不稳定而焦虑,或者正在寻找能承接复杂复杂结构的大规模供应商,不妨将专业的事情交给专业的团队。杰呈3D打印不仅拥有日产能13000件以上的吞吐能力,更有对每一颗硅砂标准的敬畏之心。点击咨询我们,让我们用数据和事实,为您打造行业领先的高强度3D打印方案。