3D打印店扫描数据怎么优化,才能用于小批量制造?

你是否也曾遇到过这样的尴尬?手里拿着精细的扫描模型,本以为离成品只有一步之遥,结果发给工厂后却被告知:数据“烂”得根本没法打印,壁厚不均、破面成堆、精度甚至对不上号。在追求效率的今天,这些劣质数据就像是生产线上的“绊脚石”,不仅拖慢了研发进度,更让试错成本成倍翻番。为了帮您打通从扫描到量产的最后一步,杰呈3D打印凭借150台专业设备与8年经验工程师团队,为您提供从数据修复到高精度成品的一站式交付体验。面对这些令人头疼的网格碎片,我们究竟该如何点石成金?

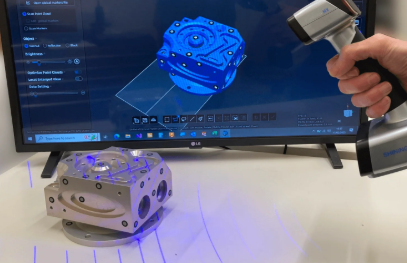

很多3D打印店在拿到扫描数据后,往往直接尝试打印,结果自然是漏洞百出。原始扫描生成的点云数据通常带有噪声,且不具备工业级制造所需的拓扑结构。如果你想将这些数据推向小批量制造,第一步必须进行“数据逆向重构”。这不是简单的软件一键修复,而是需要深度的工程干预。为什么有些零件打印出来强度不够?往往是因为扫描模型内部是空心的,或者壁厚低于设备极限。只有通过专业工程师进行曲面拟合与壁厚补偿,才能确保数据从“好看”变成“好造”。

在杰呈的生产车间里,我们经常处理此类棘手案例。曾经有一家汽车零部件研发商,通过手持扫描仪获取了复杂的发动机进气歧管数据。由于内部结构重叠,普通打印店根本无法处理。杰呈工程师团队利用“72小时研发闭环”机制,迅速进行布尔运算优化与结构支撑预演。我们通过SLA光固化与SLS尼龙打印相结合的多工艺组合方案,不仅修复了数据,还利用复杂结构一体化成型的优势,将原本需要焊接的5个零件合并为1个。最终,客户原本预计15天的研发周期缩短至4天,成本优化了近40%。这就是专业设备与经验带来的降维打击。

除了复杂的工业件,在医疗辅助和文创定制领域,扫描数据的优化同样关键。比如我们在处理假肢模型或古建筑修复件时,经常遇到扫描缺失的问题。这时,经验平均8年以上的资深工程师就成了“造物主”,他们能够根据解剖学或建筑学逻辑,手动补全缺失的几何特征,并进行表面平滑处理。配合我们日产能13000件+的强大吞吐能力,即便是成百上千件的小批量定制,也能在“24小时紧急交付通道”的支持下,迅速从屏幕上的模型变成客户手中的成品。

针对行业内普遍存在的研发周期长、报价不透明等痛点,我们总结了一套行之有效的解决方案:

- 问题:扫描数据破面多、无法闭合。 → 方法:专业逆向工程拟合+自动化拓扑优化。 → 效果:数据合格率从60%提升至99.9%,杜绝打印中断风险。

- 问题:小批量制造一致性差。 → 方法:流程透明化计价+后处理分级标准化。 → 效果:确保每一批次零件误差控制在0.1mm以内。

- 问题:应急响应慢,耽误上市。 → 方法:超150台工业级设备矩阵部署。 → 效果:实现72小时内从模型优化到成品出库。

如何选择一家靠谱的工厂,决定了你的扫描数据是变成垃圾还是财富。优质的工厂不只是代工,更是你的技术合伙人。面对全球超过60000家长期合作企业的信任,我们深知每一个模型背后承载的创意与期望。如果您正苦恼于手中的扫描模型无法量产,或者对现有的打印质量感到不满,请不要在低效率的反复修补中消耗热情。

杰呈3D打印,始终坚持用数据说话,用专业护航。无论您的数据多么复杂,需求多么紧迫,我们都有信心为您交出一份完美的答卷。选择杰呈,就是选择从图纸到现实的最短路径。让我们一起,把那些精妙的扫描数据,转化为真正具有商业价值的产品。